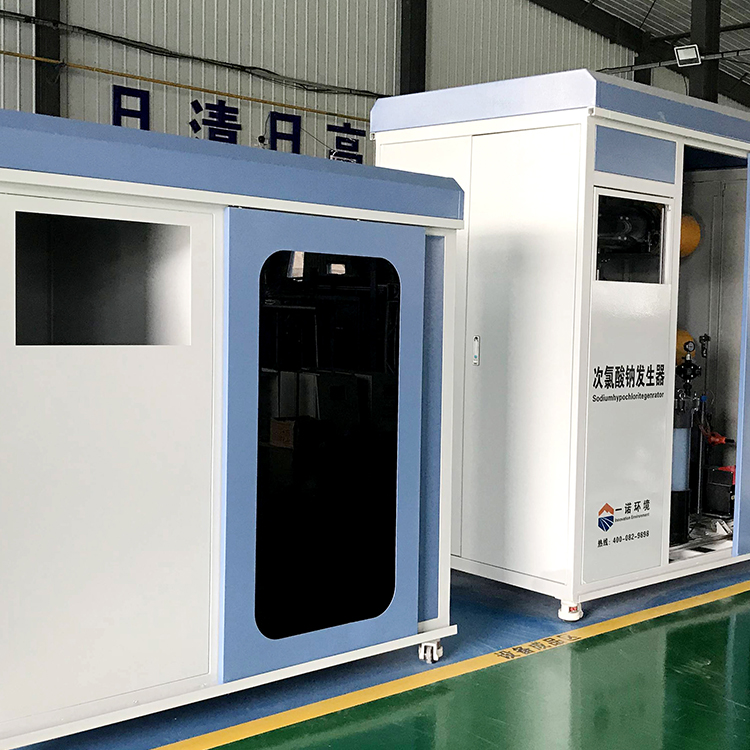

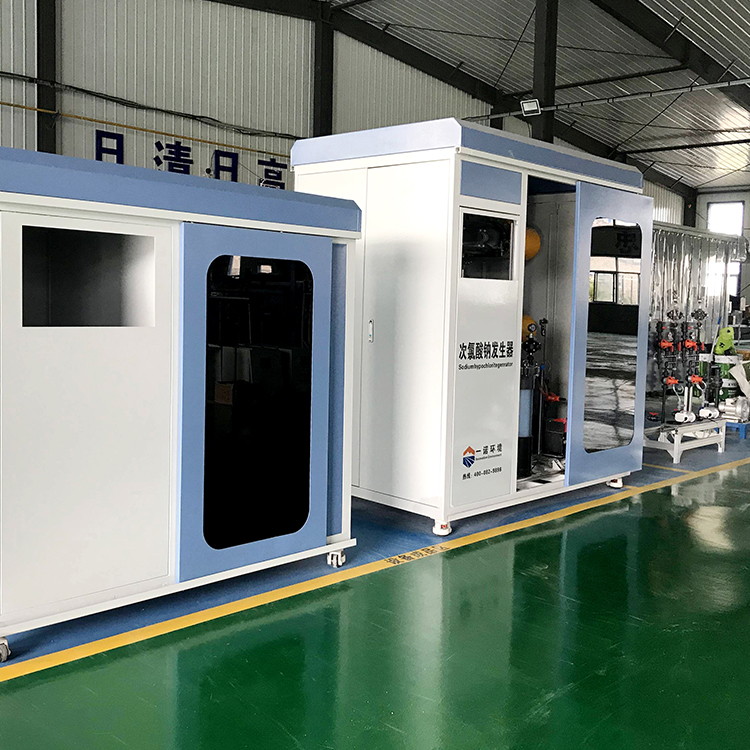

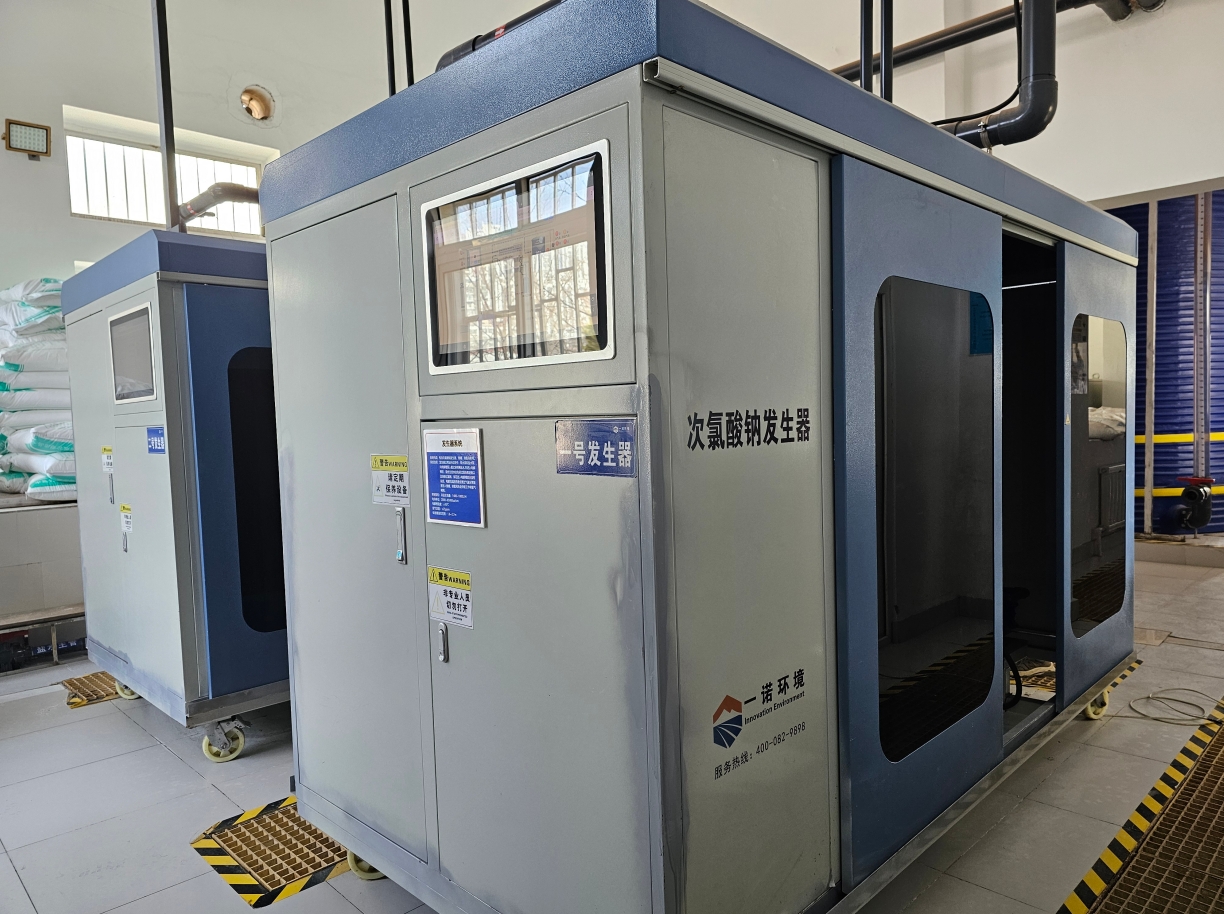

热门产品推荐:次氯酸钠发生器 电解次氯酸钠发生器配套设备 自来水消毒用次氯酸钠发生器

热门产品/Hot Products

保障次氯酸钠发生器使用效果的关键措施

次氯酸钠发生器作为水处理消毒的核心设备,其运行稳定性与效果直接关系到水质安全。然而,实际应用中常因原料管理不当、参数控制偏差或维护疏漏等问题,导致产氯效率低、设备寿命缩短甚至安全隐患。为保障次氯酸钠发生器的稳定高效运行,需从原料选择、工艺优化、设备维保及安全管理四方面系统把控。

一、严控原料质量,筑牢运行基础

次氯酸钠通过电解食盐水生成,原料纯度直接影响产氯效率和设备寿命。

食盐选择:优先选用精制工业盐(NaCl含量≥99.5%),避免使用含钙、镁杂质高的粗盐。例如,某水厂采用钙镁含量超标的原盐后,仅3个月即出现电解槽结垢堵塞,产氯量下降40%。建议定期检测盐中杂质含量(如Ca²⁺≤0.03%、Mg²⁺≤0.01%)。

水质要求:溶解盐的用水需符合《生活饮用水卫生标准》,硬度≤50mg/L(以CaCO₃计),避免水垢生成。某污水处理厂因使用未经软化的地下水,导致电解槽电极板结垢,电耗增加30%。

溶液浓度控制:盐水浓度一般控制在3%-5%。浓度过低(<2%)会降低电解效率,过高(>6%)则加速电极腐蚀。某案例显示,当盐水浓度从3%提升至4%时,有效氯产量提高15%,但浓度增至6%后,电极寿命缩短20%。

二、精准工艺调控,保障高效运行

电解参数与运行模式的科学设定是稳定产氯的核心。

电流密度优化:电流密度直接影响次氯酸钠生成速率。通常直流电流密度控制在80-120A/m²,过高会导致电极过热(>45℃)和副反应增加(如析氧反应)。某自来水厂将电流密度从150A/m²调整至100A/m²后,有效氯产量提高12%,电耗降低18%。

温度与pH调节:电解液温度宜维持在25-35℃,可通过循环冷却系统控制;pH值稳定在7-8.5,防止酸性环境加速电极腐蚀。某案例中,电解槽温度超40℃时,电极涂层脱落速度加快3倍。

智能运行模式:根据用水量动态调节电解强度。某智能发生器采用流量联动控制,在用水低谷期自动降频运行,节能率达25%,同时延长电极寿命。

三、系统化维保管理,延长设备寿命

定期维护可显著降低故障率,避免突发停机。

电解槽清洗:每3个月使用5%稀盐酸循环清洗电解槽30分钟,清除钙镁垢。某水厂未及时清洗,运行半年后电解槽电阻增加50%,电耗上升35%。

电极维护:钛基涂层电极每2年检测涂层完整性,局部脱落需及时修复。某污水处理厂因涂层破损未处理,6个月内电极损耗量增加2倍。

管路与过滤器维护:每月检查盐水过滤器(精度≤50μm),防止杂质进入电解槽。某案例中,过滤器堵塞导致盐水流量不足,引发电解槽干烧损坏。

四、强化安全管理,防范运行风险

次氯酸钠具有强氧化性,需严格安全管控。

泄漏防护:电解间地面做防渗防腐处理(如环氧树脂涂层),配备次氯酸钠泄漏应急中和池(内置硫代硫酸钠溶液)。某化工厂因管道破裂未及时中和,造成地面腐蚀面积达20㎡。

氢气排放:电解产生的氢气需通过屋顶专用排气管导出(浓度<1%),并安装氢气检测报警仪。某案例中,密闭空间氢气积聚遇火花引发爆燃,直接损失超百万元。

电气防护:电解电源需配备过流、过压保护装置,接地电阻≤4Ω。某水厂因雷击导致电源模块损坏,停产维修5天。

结语

保障次氯酸钠发生器高效稳定运行,需建立“原料-工艺-维保-安全”全链条管理体系。通过精选原料、优化参数、定期维护和风险防控,可将设备综合效率提升30%以上,寿命延长至8-10年。随着智能控制技术的应用(如物联网远程监控、AI故障诊断),未来次氯酸钠发生器的运维将更加精准高效,为水处理行业提供可靠保障。

"

"

相关文章/Article

推荐产品/Products